上海誠(chéng)格生產的阻燃服執行標準:GB 8965.1-2009 防護服裝 阻燃(rán)防護 第1部分:阻燃(rán)服(fú)

1範圍

GB 8965的本部分規定了阻燃服的技術要求、檢驗(yàn)(測試)方法、檢驗規(guī)則、標誌、包裝及貯存。

本部分適用於服用者從事有明火、散發火花、在熔融金屬(shǔ)附近操作(zuò)和有易燃物質並有發火危險的場所穿的阻燃服。

本部分不適用於消防救援中穿用的阻燃防(fáng)護服(fú)。

2 規範性(xìng)引用文件

下列(liè)文件中的(de)條款通過GB 8965的本部分的引用而成為本部(bù)分的(de)條款。凡是注明日(rì)期的引用文(wén)件,其隨後(hòu)所有的修改單(不包括勘誤(wù)的內容)或修訂版均不適用於本部分,然而,鼓(gǔ)勵根據本(běn)部分達成協議的各方研究是否可(kě)使用這些文件的最新版本。凡是不注日(rì)期的引用(yòng)文件,其最新版本適用(yòng)於本部分。

GB/T 250 評定變色(sè)用灰(huī)色樣卡

GB/T 2912.1 紡織(zhī)品 甲醛的測定 第1部分:遊離水解的甲醛(水萃取法)

GB/T 3916-1997 紡織品 卷裝紗 單(dān)根紗斷裂強力和(hé)斷裂伸長率的測(cè)定(dìng)

GB/T 3917.3 紡織品 織物撕破性能 第3部分:梯形試樣撕(sī)破強力的測定

GB/T 3920 紡織品 色牢度試驗(yàn) 耐摩擦色牢度

GB/T 3921.1 紡織品 色(sè)牢度試驗 耐洗色牢度:試驗1

GB/T 3921.3 紡(fǎng)織品 色牢度試驗 耐(nài)洗色牢度:試驗(yàn)3

GB/T 3922 紡織品 耐汗漬色牢度(dù)試驗(yàn)方法

GB/T 3923.1紡(fǎng)織品 織物(wù)拉伸性能 第1部分:斷裂(liè)強(qiáng)力(lì)和斷裂伸長率的測定條樣法

GB/T 4802.1 紡織品 織物(wù)起球試驗 圓軌跡法

GB 5296.4消費品使(shǐ)用說明(míng) 紡織品和服(fú)裝使用說明

GB/T 5455紡(fǎng)織品 阻燃性能測試(shì) 垂直(zhí)法

GB/T 5713紡織品 色牢度試驗 耐(nài)水色牢(láo)度

GB/T 7573紡織品 水萃取液pH值的測定

GB/T 8628紡織品 測定(dìng)尺寸變化的試驗(yàn)中織物試樣(yàng)和服裝的準備、標記及測量

GB/T 8629-2001紡織品 試驗用家庭(tíng)洗滌(dí)和幹燥程序

GB/T 8630紡織品 洗滌和幹燥後(hòu)尺寸變(biàn)化的測定

GB/T 13171 洗衣(yī)粉(fěn)

GB/T 13640 勞動防護服號型

GB/T 12704織物透濕量測定方法 透濕杯法(fǎ)

GB/T 12903個人防護用(yòng)品術語

GB/T 17591 阻燃織(zhī)物

GB/T 17596-1998紡織品 織物(wù)燃燒試驗前的商業洗滌程序

GB/T 18318紡織品 織(zhī)物彎曲長度的測定

GB 18401國家紡(fǎng)織產品基本安全技術規(guī)範

GB 20653-2006 職業用高(gāo)可視性警(jǐng)示服

FZ/T 81007 單夾服

3 術(shù)語和定義

GB/T 12903確立的以及下列術語和定義適用於GB 8965的本部分。

3.1

阻燃防護(hù)服 flame-retardant protective clothing

在接觸火焰及熾熱物體後,在一定時間內能阻止本身(shēn)被點燃、有焰燃燒和陰燃的防護服。

3.2

續燃時間 afterflame time

在規定的試驗條件下,移開(點)火源後材料持(chí)續有焰燃燒的時(shí)間。

3.3

陰燃時間(jiān) afterglow time

在規定的試驗條件下(xià),當有焰燃燒終止後,或者移開(點)火源後材料持(chí)續無焰燃燒的時間。

3.4

損毀長度 damage length

在規定的試驗條件下,材料損毀麵積在規定方向上的(de)最大長度。

3.5

熱防護性能 TPP Thermal protective performance

透過織物引起人體二度燒傷的熱能值。

注:熱防護性能的值越高,織物的熱防(fáng)護性能越強(qiáng)。

4 分級(jí)

阻燃防(fáng)護服分為A、B、C三個級別。

a) A級適用於服用者從事有明火、散發火花、在(zài)熔融金(jīn)屬附近操作有(yǒu)輻射熱和對流熱的場合穿用(yòng)的阻(zǔ)燃服。A級阻燃防護服的材(cái)料(liào)要求見(jiàn)表1、表2。

b) B級適用於服(fú)用者從事在有明火、散發火花、有易燃物質並有發(fā)火危險(xiǎn)的場所穿用的阻燃服。 B級阻(zǔ)燃防護(hù)服的材料要求見表1、表2。

c) C級適用於臨時、不長(zhǎng)期使用的服用者從事(shì)在有易(yì)燃(rán)物質並有發火危險的場所穿用的阻(zǔ)燃服。 C級阻燃(rán)防護服的材料要求見表1、表2。

5 要求

5.1 材料

5.1.1 麵料

5.1.1.1 阻燃性

麵料阻燃性分為A、B、C三個(gè)等級。阻燃性能項目和指標見表(biǎo)1。按(àn)附錄A、6.1、6.2規定試驗時,洗(xǐ)滌(dí)後的阻燃性應達到表1規定。

表1 麵料阻燃性能項目和指標

| 測試項目 | 防護等級 | 指(zhǐ) 標 | 洗滌次數 |

| 熱防護(hù)係數TPP/(kW·s/m2) | A級 | 皮膚直接接觸:≥126皮膚與服裝間有空隙:≥250 | 50 |

| B級(jí) | ― | ― | |

| C級 | ― | ― | |

| 續燃時間/s | A級 | ≤2 | 50 |

| B級 | ≤2 | ||

| C級 | ≤5 | 12 | |

| 陰燃時間/s | A級 | ≤2 | 50 |

| B級 | ≤2 | ||

| C級 | ≤5 | 12 | |

| 損毀長度/mm | A級 | ≤50 | 50 |

| B級 | ≤100 | ||

| C級 | ≤150 | 12 | |

| 熔融、滴落 | A、B、C | 不允許 | — |

| 注1:按照GB/T 17596-1998中第7章的洗滌條件洗滌12.5h、漂洗1.5h、漂洗過程中換水兩次,然後脫水4min。整(zhěng)個過程為洗滌50次。按照GB/T 17596-1998中第7章(zhāng)的洗滌條件洗滌3h、漂洗0.5h,漂洗過程中換水兩次,然後脫水4min。 整個過程為洗滌12次。注2:熱防護係(xì)數對應的人(rén)體組織對(duì)二級燒傷的忍(rěn)耐程度(dù)見表A.1。 | |||

5.1.1.2 內在質量

阻燃服(fú)材料內在質量應符合表2的要求。

表2 麵料理化性能項目和指標

| 項 目 | 指 標(biāo) | |

| 斷裂強力/N | 洗前 | ≥450 |

| 洗後 | ≥400 | |

| 撕破強力(洗(xǐ)前)/N | ≥25 | |

| 透濕量/[g/m2·24h] | ≥6000 | |

| 彎曲長度/cm | ≤3 | |

| 起球/級 | ≤3 | |

| 水洗尺寸變化率/% | +2.5~-2.5 | |

| 熱穩定性/% | ≤10 | |

| 色(sè)牢度/級 | 耐洗(變(biàn)色/沾色) | ≥4/3-4 |

| 耐水(變色/沾色) | ≥4/3-4 | |

| 耐幹摩擦 | ≥3-4 | |

| 耐濕摩擦(cā) | ≥3 | |

| 耐汗漬(zì)(變色/沾(zhān)色) | ≥3-4/3-4 | |

| 甲醛含量/(mg/kg) | 直接接觸皮膚 | ≤75 |

| 非直接接觸皮膚 | ≤300 | |

| pH | ― | 4.0~9.0 |

5.1.1.3 外觀質量

阻燃服麵料的外觀質量應符合GB/T 17591中的有關規定。

5.1.2 縫紉線

5.1.2.1 強力

按6.13規定(dìng)試驗(yàn)時,單線強力不小於10N。

5.1.2.2 阻燃性

按6.14規定試驗時,不熔(róng)融和燒焦現象。

5.1.3 附件、輔料與襯(chèn)布

5.1.3.1 附件及輔料

a) 扣、鉤、拉鏈應便於連接和解脫,扣(kòu)、鉤、拉鏈的材(cái)質不應使用易熔、易燃、易變形的材料,若必須 使用時其表(biǎo)麵需加阻(zǔ)燃衣料掩(yǎn)襟。

b) 金屬部件不應與(yǔ)身體直接接觸。如(rú)使用橡筋類材料,包覆材料必須阻燃。必須(xū)使用裏料時,裏料要求不熔融。

c) 使用反光帶等配料,配料必須是阻燃材料(liào),反光帶的逆反(fǎn)射係(xì)數符(fú)合GB 20653-2006中6.1 的2級以上(shàng)反光材料(liào)的要求,阻燃性能符合本部(bù)分(fèn)的(de)相關要求。

5.1.3.2 襯布

滌棉、棉類麵料的服裝可敷熱(rè)熔粘合襯;用於領子、褂(guà)麵(miàn)、袖頭、下擺卡夫、褲腰、袋蓋等部(bù)位。敷(fū)料部位(wèi)不滲膠(jiāo)、水洗20次不起泡、不脫層。

5.2 款式

款式應簡潔、實用、美觀,宜在如下(xià)款(kuǎn)式中選用:

a) 上(shàng)、下裝分離式;

b) 衣褲(帽)連體式等。

5.3 結構

5.3.1 安(ān)全、衛生,有利於人體正(zhèng)常生理要求與健康。

5.3.2 適應作(zuò)業時肢體活(huó)動,便於穿脫。穿著尺寸要求(qiú)寬(kuān)鬆。

5.3.3 明衣袋必須帶袋蓋,上衣長度應蓋住褲子上端(duān)20 cm以上,袖口、腳口、領子應收口,袋蓋長度應(yīng)大於袋口長度2 cm。褲子兩側口袋不得用斜插(chā)袋,避免明省、活褶向上倒(dǎo),以免飛濺熔融(róng)的金屬、火花進(jìn)入或積存。

5.3.4 在(zài)作業中不易引起鉤、掛、絞、碾。

5.3.5 在適(shì)宜(yí)處可留有透氣孔隙,以便排汗散濕調節體溫。但通風孔隙不得影響服裝強度(dù),孔隙結構不得使外界異(yì)物進人服裝內部。

5.4 號型及規格

5.4.1 號型

根據款式(shì)及使(shǐ)用要求,參照GB/T 13640選定,超出GB/T 13640範圍按檔差自行設置。

5.4.2規格尺寸

根據防護要求(qiú)、款式及適體情況參照GB/T 13640中(zhōng)控製部位,設定服裝成(chéng)品尺寸,成品尺寸(cùn)測量位置應符合FZ/T 81007規定,尺(chǐ)寸極限(xiàn)偏差可根據不同款式參照(zhào)表3確定,超出規定的可自行確定。

表3 極限偏差 單位為厘米

| 部位名稱 | 尺寸極限(xiàn)允許偏差 | |

| 領大 | 士0.6 | |

| 衣長 | 上衣 | 士1.0 |

| 上、下(xià)裝連體 | 士 2.0 | |

| 總肩寬(kuān) | 士0.8 | |

| 胸(xiōng)圍 | 士2.0 | |

| 袖長 | 裝袖 | 士 0.8 |

| 連肩袖 | 士1.2 | |

| 褲腰圍 | 士1.0 | |

| 褲長 | 士1.5 | |

5.5 縫製

5.5.1 針距

各種縫紉線針距應符合表4規定。

表4 縫紉針距

| 項 目 | 針距密度 | 備 注 | |

| 明暗線 | 3cm不少於12針 | 特殊(shū)需(xū)要除外 | |

| 包縫線 | 3cm不少於9針 | ― | |

| 手工針 | 3cm不(bú)少於7針 | 肩縫、袖窿、領子不少於(yú)9針 | |

| 三角針 | 3cm不少於5針 | 以單麵計 | |

| 鎖眼(yǎn) | 細線 | 1cm不少(shǎo)於12針 | 機鎖眼 |

| 粗線 | 1cm 不少(shǎo)於9針 | 手工鎖眼 | |

| 釘扣 | 細線 | 每眼不少(shǎo)於8根 | 纏腳線高度與止口厚度相適應(yīng) |

| 粗線 | 每眼不少於6根 | ||

5.5.2 縫製工藝

5.5.2.1 各部位縫合平服,線路順直、整(zhěng)齊、牢固,針跡均勻,上下線(xiàn)鬆(sōng)緊要適(shì)宜,起止針處及(jí)袋口應回針緝牢。

5.5.2.2 商標(biāo)位置端正,號型標誌清晰、正確。

5.5.2.3 緔袖園順(shùn),位置適宜。

5.5.2.4領子平服,不反翹,領子部位明線不能(néng)有(yǒu)接(jiē)線。緔袖園順(shùn),位(wèi)置適宜。

5.5.2.5所(suǒ)有外(wài)露縫份應全部包縫。

5.5.2.6各部位縫頭不小於0.8cm。

5.5.2.7褲(kù)後襠縫用雙道線或鏈式線縫合(hé)。

5.5.2.8眼位不偏(piān)斜,鎖眼針跡美觀、整齊、平服。

5.5.2.9釘扣要牢固,不得釘在單(dān)層布上(裝飾扣除外;)。四合扣牢固,吻合適度,無變形或過緊現象。扣與扣眼及四合扣上下(xià)要對位。

5.5.2.10緔門襟拉鏈平服,左右高(gāo)低一致。

5.5.2.11對稱部位基本一致。

5.5.2.12各部位30 cm內不得有兩處跳線和連(lián)續跳線,鏈式線跡不允許跳線。

5.5.2.13麵裏平服,不反翹,無(wú)明顯抽皺。

5.5.2.14左右對稱,部件定位準確。

5.6 外觀

5.6.1 整潔美觀(guān)、熨燙平展、定(dìng)型充(chōng)分、整疊(dié)規整(zhěng),無(wú)燙黃和水漬。

5.6.2 同色麵(miàn)料服裝每套(件、條)各部位表麵顏色互差不低於4級,非表麵部(bù)位顏色不低於3-4級,色差評定級別應符合GB/T 250規定。

5.6.3 疵點、汙漬(zì)對產品美觀和(hé)牢固無影響,判定應在室內標(biāo)準光照明條件下距產(chǎn)品1.5m處觀察,不允許斷經斷緯及破損。

5.7 服裝成品理化性能

5.7.1 成品水洗後的尺寸變化率

成品水洗後的尺寸變化率按表5規定。

表5 水洗尺(chǐ)寸變化率(lǜ)

| 部 位 | 一等品 | 備 注 |

| 領大 | ≥-1.0 | 隻考(kǎo)核立領 |

| 朐圍 | ≥-2.0 | |

| 衣長 | ≥-2.5 | |

| 腰圍 | ≥-1.0 | |

| 褲長 | ≥-2.5 |

5.7.2 褲後襠接縫和肩縫(féng)強力

褲後襠接縫和肩峰接縫(féng)強力不小於320N/(5cm×10cm)。

5.7.3 甲醛含量限量

成品釋(shì)放甲醛含量限量應符合GB 18401,直接接(jiē)觸皮膚的服裝不大於75 mg/kg,非直接接觸皮膚的服裝不大(dà)於300 mg/kg。

5.7.4 pH值限量

成品的pH值限量應符合(hé)GB 18401,為4.0~9.0.

6 試驗方法

6.1 麵料的熱防護(hù)係數測定(dìng)按附錄A規定執行,其餘阻燃性(xìng)能試驗方法按GB/T 5455執行。

6.2 阻燃(rán)性(xìng)能試驗前的洗滌(dí)程序按GB/T 17596-1998中“自動洗衣機(jī)(A型)緩和洗衣程序”執行,洗滌次數為50次或12次,詳見表1注(zhù)。洗衣粉按GB/T 13171的規(guī)定選(xuǎn)擇。

6.3 麵料水洗尺寸變化率試驗方法按GB/T 8628和GB/T 8630的規(guī)定執行,采用GB/T 8629-2001 中的5A程序洗滌和程序A幹燥。如果使用說(shuō)明(míng)上為輕柔(róu)洗滌或手洗,則(zé)采用7A或仿手洗(xǐ)程(chéng)序洗滌。

6.4 麵料的熱穩定性(xìng)試驗A級在(260℃±5℃)條件下、B、C級(jí)在(180℃±2℃)條件下按(àn)附(fù)錄B執行(háng)。

6.5 麵料的斷裂強力試驗按(àn)GB/T 3923.1執行。

6.6 麵料的撕破強力試驗按GB/T 3917.3執行(háng)。

6.7 麵料的透濕量試驗按GB/T 12704方(fāng)法A規(guī)定執行。

6.8麵料的硬挺度試驗按GB/T 18318規定執行。

6.9麵料起球試驗(yàn)GB/T 4802.1規定(dìng)執行。

6.10耐洗色牢度的試驗按GB/T 3921.1或GB/T 3921. 3規定執行。

6.11耐汗漬色牢度(dù)的試驗按GB/T 3922規定執行。

6.12 耐摩擦色牢度的試驗按GB/T 3920規定執行。

6.13縫紉線強力試驗按GB/T 3916-1997中7.5規定執行。

6.14縫紉線的阻燃性試驗按如下方法執行:高溫烘箱加溫至260℃穩定後,將100m阻燃縫紉線放入烘(hōng)箱5min後取出。

6.15 耐水(shuǐ)色牢度的試驗按GB/T 5713規定執行。

6.16 成(chéng)品水洗後的尺(chǐ)寸變化率按GB/T 8628、GB/T 9629、GB/T 8630規定執行。

6.17 成品褲後襠縫接縫強力取樣按如下方法執行:取樣要求接縫處於試樣中心且垂直於受力方向,接縫兩端縫紉線打結以防滑脫,試(shì)樣尺(chǐ)寸、數量和測(cè)試方法按GB/T 3923.1的規定執行。

6.18成品釋放甲醛含量限量的測試方法(fǎ)按GB/T 2912.1規定執行。

6.19 成品的pH值限量的測試方法按GB/T 7573規(guī)定(dìng)執行。

7 檢驗規則

7.1 檢驗分類

質量檢驗應分為材料檢驗、出廠檢驗和型式檢驗。

7.1.1 材料檢驗

材料檢驗由生產企(qǐ)業質檢部門進行(háng),材料檢驗包括麵料、輔料、縫(féng)紉線、五金件和其他配料(liào),如反光帶的檢驗。檢驗項目包括麵料的阻燃性、內在(zài)質量、外在質量;縫(féng)紉線及反光帶的阻燃性和縫紉線強(qiáng)力、五金(jīn)件和其他配(pèi)料(liào)的外觀檢驗。

7.1.1.1 麵料檢驗

每批抽樣2m,若每批大於1000m時,每1 000m抽驗2m。性能應符合5.1.1要求,不合格(gé)需加倍複檢,仍不合格,此批麵料停止使用。

7.1.1.2 縫紉線檢驗

每批抽1箱,若每批大於20箱小於80箱時每(měi)20箱抽1箱,80箱(xiāng)以上的抽(chōu)5箱,每箱抽檢2軸。性(xìng)能應符合5.1.2要求,不合格需加倍複檢,仍不合格,此批縫紉線停止(zhǐ)使用。

7.1.2 出廠檢驗(成品檢驗)

500套(件、條)以下抽驗10套(件、條);500至(zhì)1000套(件、條)抽驗20套(件、條);1000套(件、條)抽驗30套(件、條);1000套以上(件、條)抽驗40套(件、條)。性能應符合5.2、5.3、5.4、5.5、5.6、5.7要求,質量判(pàn)定按表6有關內(nèi)容,判(pàn)定規則按7.1.3.6,不合格需加倍複(fù)檢,複檢後仍不合(hé)格,此批服裝停止出廠。

7.1.3 型式(shì)檢驗

7.1.3.1 在下列情況之一時須進行型式檢驗:

——當材質、工藝、生產單位變化時;

——產品停產一年後恢複生產。

——一(yī)年或(huò)此後周期性(xìng)的檢驗(yàn)。

——主管部(bù)門提出或質量仲裁檢驗。

7.1.3.2 型(xíng)式檢驗的項目(mù)包括材料(成衣中的材料)、款(kuǎn)式(shì)、結構、號型規格、縫製、外觀、理(lǐ)化性能。

7.1.3.3 抽樣方(fāng)法按7.1.2,其中阻燃性及其他理化性能檢測抽2套(件(jiàn)、條)成品。

7.1.3.4 質量缺陷劃分(fèn)

單套(件、條)產品不(bú)符合(hé)本(běn)標準規定的技術要求即構成缺陷。

a) 嚴重(chóng)缺(quē)陷

不符合標準規定,且嚴重(chóng)降低產品使(shǐ)用性能或影(yǐng)響產(chǎn)品外觀的缺陷稱為嚴重缺陷。

b) 重缺陷

不(bú)符合標準規定,且對產品的使用性能或產品外觀造成一定影響的缺陷(xiàn),稱為(wéi)重缺陷。

c) 輕缺陷

不符合本標準的規定,但對產(chǎn)品的使用性能或外觀影響較小的缺陷(xiàn),稱為輕缺陷。

7.1.3.5 質量缺陷判定依據

質量判定依據見表6。

表6 質量判定依據

| 項目 | 序號 | 輕缺陷 | 重缺陷 | 嚴(yán)重缺陷 | 條款號 |

| 麵料 | 1 | 阻燃性其中一項不合格 | 5.1.1.1 | ||

| 2 | 經緯斷(duàn)裂強力、撕裂強力 小於標準 | 5.1.1.2 | |||

| 3 | 透濕量小於標準規定(dìng)10% | 超過輕缺陷 | 5.1.1.2 | ||

| 4 | 抗彎度大於標(biāo)準(zhǔn)規定1cm | 抗彎度大(dà)於標準規定2cm | 5.1.1.2 | ||

| 5 | 水洗尺寸變化率小於-2.5%,大於-3% | 超出輕缺陷 | 5.1.1.2 | ||

| 6 | 色牢度超出規定0.5級 | 色牢度超出規定1級 | 5.1.1.2 | ||

| 7 | 色差超出規定0.5級 | 色差超出規定1級 | 5.1.1.2 | ||

| 8 | 10%≤熱穩定性≤12% | 12%≤熱穩定性≤15% | 熱穩定性≥15% | 5.1.1.2 | |

| 輔料 | 9 | 襯的色(sè)澤(zé)與麵料不相匹配 | 縫紉線、襯料性(xìng)能與麵料 不相適應。反光帶不阻燃 | 扣、鉤、拉鏈(liàn)等附件與7.1.1要求不符,破損、脫落、鏽蝕 | 5.1.3 |

| 10 | 無商標及安全標識 | 5.5.2.2 | |||

| 11 | 熨燙不平服 | 熨(yùn)燙泛黃、變色 | 燙熔、燙焦、破損 | 5.6.1 | |

| 12 | 汙漬麵積小於0.5cm2,位置不明顯,線頭3根以上 | 明顯汙漬,大於0.5 cm2 | 嚴重汙(wū)漬,麵積大10cm2 | 5.6.3 | |

| 13 | 縫製輕微(wēi)抽皺、麵裏不夠 平服、鬆緊不適(shì)宜、明顯寬窄不一致(zhì) | 縫製抽皺明顯、有死褶、 明(míng)顯不(bú)規整,麵裏(lǐ)布平 服,毛脫漏大於1cm | 毛脫漏大於2cm | 5.5.2.1 | |

| 14 | 主要部位1處跳一針,縫紉不順直(zhí) | 30cm有2處跳一針 | 開斷線,連續跳針,鏈式線跡跳針(zhēn) | 5.5.2.12 | |

| 15 | 鎖眼釘扣、封結不牢,扣和眼錯位0.5cm以內 | 扣和眼錯位0.6cm以上,扣眼偏(piān)歪影響美觀 | 5.5.2.8 | ||

| 16 | 領子麵裏不平服,偏歪,領尖互差大於0.4cm | 領子反翹,領尖互(hù)差(chà)大於(yú) 0.6cm | 5.5.2.4 | ||

| 17 | 緔袖不夠園順,吃勢不均,前後不適宜,兩袖位罝(jū)互差大於2cm | 超出輕缺陷 | 5.5.2.3 | ||

| 18 | 縫紉針距超出標準每一處(chù)為一個(gè)輕缺陷 | 5.5.1 | |||

| 20 | 前身止口(kǒu)裏襟長於門襟 0.4cm;止口反(fǎn)吐,門襟不(bú)順直 | 裏襟長於門襟0.8cm以上 | 5.5.2.10 | ||

| 21 | 肩縫不順直,兩肩寬窄互差0.8cm | 5.5.2.14 | |||

| 22 | 上拉(lā)鏈不平服,露牙不一致 | 5.5.2.10 | |||

| 23 | 兩褲腿長互(hù)差0.8cm,腳口互差0.5cm(雙量) | 褲腳明顯歪斜(xié) | 5.5.2.11 | ||

| 服(fú)裝成品 理化(huà)性能 | 25 | 一項不合格 | 二項不合格 | 5.7 | |

| 甲醛含量 | 26 | 超出範圍 | 5.7.3 | ||

| 規格尺寸 | 27 | 規格尺寸超出標準規定允(yǔn)差(chà)50%以內 | 規格尺寸超出標準規定 允差50%以上 | 規格尺寸超出標準規(guī)定允差100%以上 | 5.4.2 |

| 結構 | 28 | 與5.3不符 | 5.3 | ||

| 色差 | 29 | 每(měi)套(件、條)各(gè)部位(wèi)表麵 顏色色差低於4級(jí) | 每套(件、條)各部位表麵顏(yán)色色差低於3-4級 | 5.6.2 | |

| 注1:以上各項缺陷按序號逐項累計計箅。注2:阻燃性能其中(zhōng)一(yī)項不合格,即為該抽檢批(pī)不合格。注3:凡屬丟工、少序、錯序均為重(chóng)缺(quē)陷,缺少部件為嚴重缺陷。注4:本規則未涉及到的缺陷可根據標準規定,參照規則相似的(de)惜況(kuàng)判定。 | |||||

7.1.3.6 判定規則

單件產品合格條件:嚴重缺陷數=0 重缺陷數=0 輕缺陷數≤7 或

嚴重缺陷數=0 重缺陷數≤1 輕缺陷數≤3

批量產品合格條件:樣本中的合格品(pǐn)數≥90%,不合格品數≤10%(

7.1.3.7 抽驗中各批(pī)量判定數不符合標準時,應進行第二次抽驗,抽驗數量應增加一倍;如仍不符合標準規(guī)定,應全部整修或停止出廠。

8 標識(shí)、包裝及儲存

8.1 標識

產品標誌應符合GB 5296.4有關規定,每套(件、條)服裝應有認證許可標識及信息、產品執行標準、合格證、生產(chǎn)企業名稱、廠址、產品名(míng)稱(chēng)、規(guī)格號型、材料組分、洗(xǐ)滌方法和檢驗章,每件產品應附有(yǒu)產品使用說明(míng)。

8.2包裝

產品包裝容器應規整牢固、無破損,內外包裝應設防潮層,組合尺寸配套,產品數量準確,整疊規整,碼放整齊,箱內(nèi)應放入承製方(fāng)包裝(zhuāng)檢(jiǎn)驗單,包(bāo)裝(zhuāng)檢驗單應(yīng)包括產(chǎn)品(pǐn)名稱、號型、承製方名稱、數量、檢驗員(yuán)、檢驗日期,箱外注明產(chǎn)品名稱、數量(liàng)、質量、體積、生產日期(qī)、承製方名稱。

8.3儲(chǔ)存(cún)

產品不得與有腐蝕性物品放在(zài)一起,存放處應幹燥通風,避免(miǎn)陽光直曬,包裝件距牆麵(miàn)及地麵20mm以上,防止鼠咬(yǎo)、蟲蛀、黴變。

附(fù) 錄 A

(規範性附錄)

熱防護性能試驗方法

A.1 範圍

本方法規定了水平(píng)放置的阻燃防護服裝麵料暴露於輻射(shè)熱源和對流熱源的隔熱性能的測試方法。

本方(fāng)法適用於(yú)單(dān)層或多層阻燃材料的測試,不適用於非阻燃材料(liào)。

A.2 原理

阻燃材料樣品水平放置,並距離對流(liú)/輻射混和熱源一定距離,當透(tòu)過的熱(rè)量與引起人(rén)體組織二級燒傷相等時,記錄暴露的時間。根據樣(yàng)品與測試傳感(gǎn)器放(fàng)置位置的(de)不(bú)同,用直接接觸來模擬阻燃防護服與身體接(jiē)觸穿著,用間隔6.5mm來模(mó)擬阻燃防護服與身體存在一定空間的情(qíng)況。

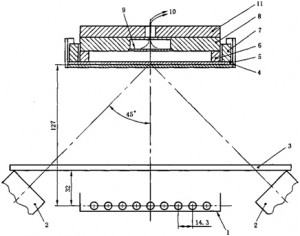

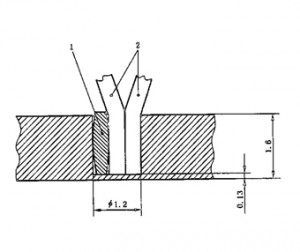

A.3 測試裝置(見圖A.1~圖A.4)

a) 熱源:包括一個輻射熱源和兩個對流熱(rè)源,輻射熱源使用一組9個T-150的(de)紅外石(shí)英燈管,放在水(shuǐ)平(píng)放(fàng)置樣品的正(zhèng)下方一定(dìng)距離(lí),對流熱(rè)源使用兩個點火器(qì),對稱放(fàng)置在(zài)樣品下方,且(qiě)與(yǔ)樣品中垂線成45°角。

b) 防(fáng)護柵:放置在熱源和樣品之間(jiān),利用防護柵的打(dǎ)開和關閉來控製樣品能否接收到熱源產生的熱量。

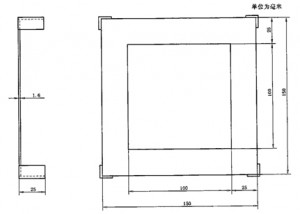

c) 試樣支架及安裝板:支架用(yòng)於樣品的定(dìng)位,安裝板規格為150mm×150mm,厚度1.6mm,中間有(yǒu)一個100mm×100mm的孔(kǒng),每個角垂(chuí)直焊接一個6.5mm高的角鐵。

d) 樣品握持板:規格為149mm×149mm×15mm的(de)鐵(tiě)板,中間有130mm×130mm的孔,間隔裝置和傳感器組件應不必粘合就能安裝在其上。

e) 間(jiān)隔裝置:128mm×128 mm×6.4mm,中間有110 mm×110mm的孔。

傳感(gǎn)器組件由以下部分組成(chéng):

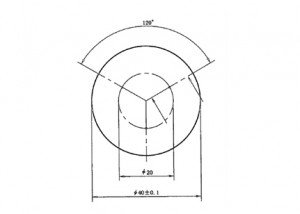

f) 銅熱量計:直(zhí)徑(jìng)40mm,厚度1.6mm,有三個熱電(diàn)偶相連(lián)。

g) 熱(rè)量計安裝模塊:128mm×128 mm×13mm,非石棉材料製成(chéng)的不燃熱絕緣板。熱量計(jì)用能耐200℃的粘(zhān)合劑固定,銅盤的正(zhèng)麵噴塗一層黑(hēi)膠並與安裝模塊(kuài)的正麵接觸(chù)。整個傳感器組件,包(bāo)括銅熱量計共重(1000士10)g。

其他還包括記錄儀、氣體流量計和輻射儀。

A.4 樣(yàng)品

尺寸為(150mm±2mm)×(150mm±2mm)的樣(yàng)品(pǐn)三塊(不能含有接縫部位〕。如果(guǒ)阻燃防護服(fú)具有多層,則作為一個整體(tǐ)測試。按(àn)照GB/T 17596規定在洗滌(dí)3次前後分別(bié)測試。

A.5 試驗準備(bèi)

在一個標準大氣壓,20 ℃土2℃和65%士4%的相對濕度條件下保持樣品24h,拿出後3min內進行測試。

A.6 試驗步驟

所有試驗和校準都(dōu)應在一個通(tōng)風(fēng)櫥內進行(háng)以便帶走燃燒產物煙(yān)或煙氣。將總熱通量(liàng)定在 83kW/m2士2 kW/m2相當於2.0cal/(cm2·s)士0.1cal/(cm2·s),其中輻射熱源和對流熱源產生的熱通量各占50%,應用試驗銅熱量計測量總熱通量。

樣品的內表(biǎo)麵與試驗銅熱量計直接接觸或(huò)者是(shì)間(jiān)隔一定的距離(根據需(xū)要選擇),打開百(bǎi)葉窗,開始(shǐ)試驗(yàn),當傳感器的值達到人體二級燒傷忍耐極限時(傳感器溫度上升35℃~40℃),關閉百葉窗。

A.7 試驗結論

從反應曲線和人體組織忍受曲線(xiàn)相(xiàng)交點(見表A.1),讀(dú)出二度燒傷的時間精確到0.1s和相應的暴露熱通量根據(jù)式(A.1)計算出熱防護係數TPP值。

TPP = F×T ——————-(A.1)

式中:

TPP——熱防護係數,單位為千瓦秒每(měi)平方米(kW·s/m2);

F——暴露熱通量,單位為千瓦每平方米(kW/m2);

T——導致燒傷的時間,單位為秒(s)。

取三塊試樣的平均值為計(jì)算結果。

A.8 實驗報告

實驗報告應包栝以下內容:

a) 說明實驗是按照本方法進行的。

b) 試樣名稱(chēng)、規格及送檢單位。

c) 測試條件及溫濕度。

d) 注明每塊導致燒傷的時間和熱防護指數值及三塊的平均值。

e) 實(shí)驗日期及人員。

表A.1 人體組織(zhī)對二級燒(shāo)傷的忍耐(nài)程度

| 暴(bào)露時間T/s | 熱通量F/(kW/m2) | 總熱量/(kW·s/m2) | 熱量計數值(zhí) | |

| △T/℃ | △U/mV | |||

| 1 | 50 | 50 | 8.9 | 0.46 |

| 2 | 31 | 61 | 10.8 | 0.57 |

| 3 | 23 | 69 | 12.2 | 0.63 |

| 4 | 19 | 75 | 13.3 | 0.69 |

| 5 | 16 | 80 | 14.1 | 0.72 |

| 6 | 14 | 85 | 15.1 | 0.78 |

| 7 | 13 | 88 | 15.5 | 0.80 |

| 8 | 11.5 | 92 | 16.2 | 0.83 |

| 9 | 10.6 | 95 | 16.8 | 0.86 |

| 10 | 9.8 | 98 | 17.3 | 0.89 |

| 11 | 9.2 | 101 | 17.8 | 0.92 |

| 12 | 8.6 | 103 | 18.2 | 0.94 |

| 13 | 8.1 | 106 | 18.7 | 0.97 |

| 14 | 7.7 | 108 | 19.1 | 0.99 |

| 15 | 7.4 | 111 | 19.7 | 1.02 |

| 16 | 7.0 | 113 | 19.8 | 1.03 |

| 17 | 6.7 | 114 | 20.2 | 1.04 |

| 18 | 6.4 | 116 | 20.6 | 1.06 |

| 19 | 6.2 | 118 | 20.8 | 1.08 |

| 20 | 6.0 | 120 | 21.2 | 1.10 |

| 25 | 5.1 | 128 | 22.6 | 1.17 |

| 30 | 4.5 | 134 | 23.8 | 1.23 |

單位為毫米

1―輻射熱源;

2―對流熱源;

3―防護(hù)百葉窗;

4―樣品安裝板;

5―測試樣品;

6―空隙裝置(如果使(shǐ)用非接觸方法);

7—樣品固定板;

8―傳感(gǎn)器模塊(kuài);

9―銅熱量計;

10一熱電偶與記(jì)錄儀的接線(xiàn);

11―重物。

圖A.1 測試裝置圖

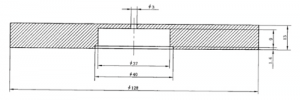

圖A.2 樣品安裝板的規格

單(dān)位為毫米

1 固定熱電(diàn)偶的銅(tóng)塊

2 熱電偶的接線

圖(tú)A.3 熱(rè)量計

圖A.4 熱量計安裝模塊

附 錄B

(規範性附錄(lù))

熱穩定性試驗(yàn)方法

B.1 應用範圍

本測試方(fāng)法用於阻燃服裝麵料(liào)、輔料(liào)和組(zǔ)件的熱穩定性測試。

B.2 樣品

樣品尺(chǐ)寸100mm×100mm,沿經、緯向取樣數量各為三塊。如果阻燃防護服具有多層,則作為一個整體測試(shì)。根據要求若洗滌時為水(shuǐ)洗(xǐ)的應按照標(biāo)準GB/T 17596規定洗滌3次前(qián)後分別測試。

B.3 測試裝置

B.3.1 幹燥箱

溫度範圍:20℃~300℃;

溫度波動度:士2.0℃;

有足夠(gòu)的容(róng)積使試驗樣品單(dān)獨放置。

B.3.2 測(cè)量直尺

采(cǎi)用1m長的毫米刻度尺。

B.4試驗準(zhǔn)備(bèi)

在(zài)一個標準大氣壓,溫度20℃±2℃和65%±5%的相(xiàng)對濕度條件下將樣品保持24h。

B.5 試驗步驟

幹燥箱加(jiā)熱(rè)至所(suǒ)需溫度A級(260℃±2℃),B、C級(180℃±2℃),迅速將懸(xuán)掛樣品放入幹燥箱內,樣品不應與幹燥箱壁(bì)接觸,關上幹燥箱(xiāng)門起記錄時間,5min後打開(kāi)幹燥箱(xiāng)門,取出(chū)樣品。樣品應在2min以內,在常溫環境(jìng)下測量完長、寬方向的尺寸。

B.6 實驗結論

按式(B.1)計算最大尺寸變化率,以三塊試樣的平均值為檢驗結果。

P = (D1-D2)/ D1×100% ———————-(B.1)

式中(zhōng):

P——尺寸變化率,單位(wèi)為%;

D1——加熱前尺寸,單位為厘米(cm);

D2 ——加熱後尺寸(cùn),單位為厘米(cm)。

Top

网站地图

麻豆文化传媒精品观看-麻豆天美传煤短视频-麻豆精产国品免费免费观看高清-天美MD豆传媒一二三区

Top

网站地图

麻豆文化传媒精品观看-麻豆天美传煤短视频-麻豆精产国品免费免费观看高清-天美MD豆传媒一二三区